Статьи

Лазерне маркування матеріалів.

- Устаткування і технології лазерного маркування.

- Основні технологічні застосування лазерного маркування.

- Нові можливості сучасних лазерних систем для маркування.

С.Г. Гірський, Ю.Б. Гречко, М.І. Патров, К.В. Юдін, В.І. Юревич. // Фотоніка, - 2007, -3, -с: 16-22

Вступ.

Маркування деталей і готових виробів і вузлів є одним з найбільш важливих процесів в сучасному промисловому виробництві. При відсутності маркування ускладнюється, а в деяких випадках стає неможливим, контроль якості та обсягів продукції, що випускається. Крім того, маркування необхідна виробнику продукції з метою просування своєї торгової марки, а споживачеві продукції як гарантія певної якості і коротка характеристика властивостей і параметрів продукції. Таким чином, сучасне виробництво, реалізація та облік продукції вимагають високотехнологічних методів маркування - гнучких, швидкісних, комп'ютеризованих, і не впливають на працездатність і споживчі властивості маркується деталей, вузлів і виробів.

З існуючих на сьогоднішній день способів маркування - ударно-механічного, електрохімічного, фарбування фарбами, наклейка етикеток, лазерна маркування - найбільш сучасний і технологічний метод. Оскільки лазерним випромінюванням, можна управляти як в часі і так і в просторі, а також точно дозувати і регулювати енергію випромінювання, то метод лазерного маркування має винятково високою гнучкістю. Використання лазерів з різною довжиною хвилі - 10.6 мкм, 1.06 мкм, 0.51 мкм і ін., - визначає широке коло маркується матеріалів. Таким чином, такий спосіб дозволяє безпосередньо маркувати метали, пластики, напівпровідники, пофарбовані матеріали, різного роду гуму, шкіру, тверді і спеціальні сплави, дерево та ін., З високою точністю, швидкістю і якістю.

Устаткування і технології лазерного маркування.

На сьогоднішній день, незважаючи на різноманіття лазерів, реальне комерційне використання для маркування фактично отримали тільки системи на базі твердотільних лазерів з довжиною хвилі порядку 1,06 мкм і СО2-лазерів з довжиною хвилі 10,6 мкм.

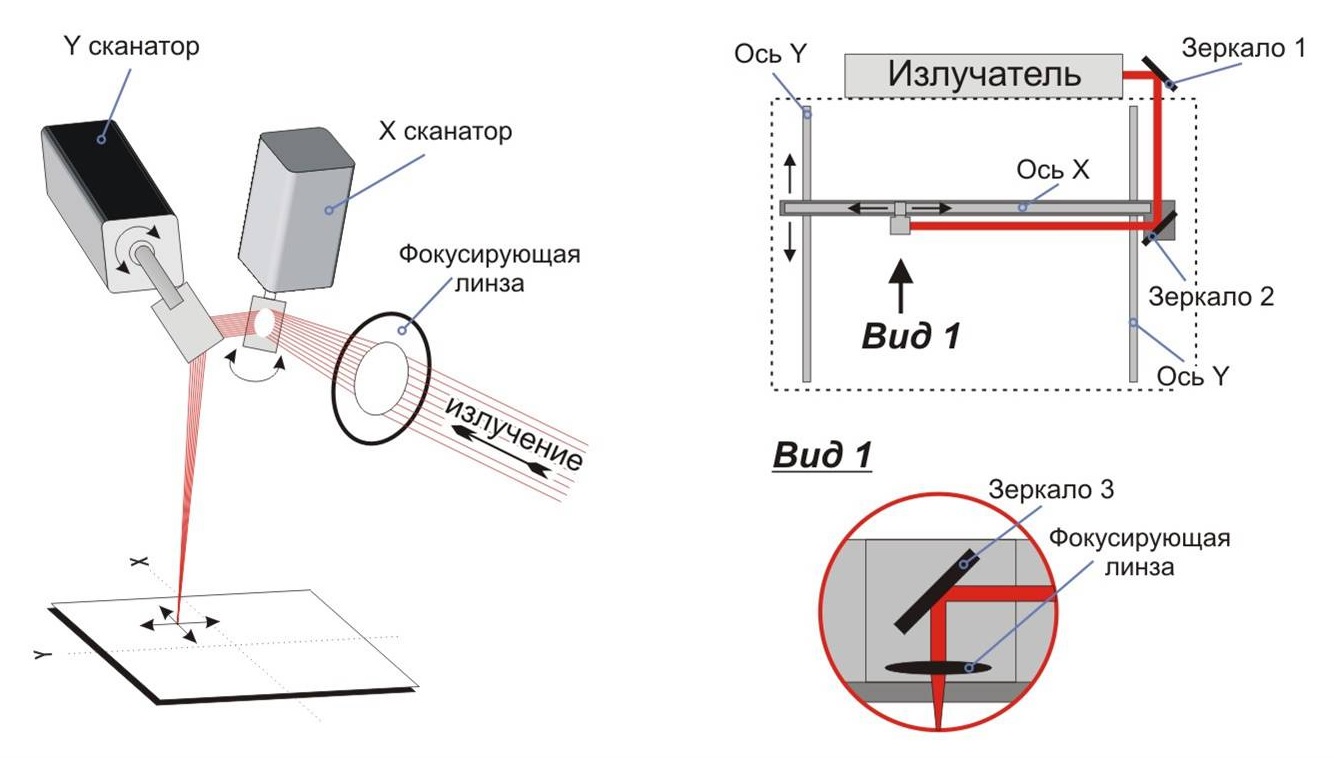

Сучасний лазерний комплекс для маркування містить, як правило, такі основні елементи: джерело випромінювання, система транспортування і переміщення променя, систему контролю параметрів випромінювання, керуючий комп'ютер. Для промислового застосування найбільш широко застосовуються лазерні маркери зі сканаторнимі і портальними (літаюча оптика) системами розгортки променя, приклад яких показаний на рис. 1.

а) б)

а) б)

Рис.1. Принцип побудови сканаторной і портальної система розгортки променя в лазерних маркерах.

Технічні характеристики сканаторов дозволяють переміщати лазерний промінь зі швидкістю до 6 м / с і точністю повторення контуру до 1,5 мкм. Високоякісні об'єктиви дозволяють обробляти сканаторним системам різні вироби і поверхні розмірами до 250х250 мм. Зазвичай для більшості технічних завдань маркування достатньо поля 100х100 мм. Сучасні АС двигуни і нові технічні рішення в механіці осей забезпечують швидкість переміщення променя в портальних системах до 3,5 м / с, також з високою точністю повторення контуру. При цьому поле обробки портальних систем зазвичай становить величину порядку 750х450 мм. Слід зазначити, що сканаторние системи розгортки з однаковим успіхом використовуються як для твердотільних лазерів, так і для СО2-лазерів. Портальні системи використовуються в основному для СО2-лазерів. Це пов'язано з особливостями фокусування випромінювання з різною довжиною хвилі і необхідністю отримання відповідного «відгуку» на матеріалі. Саме фокусування випромінювання [2] накладає обмеження на розміри робочого поля і можливість комбінації конкретної системи розгортки з тим чи іншим лазерним випромінювачем. Також відзначимо, що сканаторние системи внаслідок менших моментів інерції забезпечують як векторний, так і растровий режим маркування однаково легко. Портальні системи мають істотно кращі показники при растровому режимі маркування в порівнянні з векторним режимом отримання зображення.

Звичайно, існують і інші способи формування зображення, і, відповідно, типи маркованих систем, наприклад масочний або побудовані на обертових полігонах. Однак такі системи не є універсальними і розробляються під конкретне застосування.

Як зазначалося вище, комерційне використання в якості випромінювачів для систем маркування отримали СО2-лазери і твердотільні лазери. Слід зазначити, що лазери, що інтегруються в системи і верстати повинні з необхідністю володіти технологічними властивостями, до яких відносяться, перш за все, широкої діапазон, лінійність і монотонність зміни параметрів, стабільність характеристик випромінювання.

Відпаяні СО2 - лазери з високочастотної накачуванням є основними типами випромінювачів для маркованих систем на базі СО2-лазерів. Такі лазери мають невеликі габаритні розміри, легко вбудовуються в різні системи і володіють зручним і легким керуванням. Потужність випромінювачів такого типу може досягати 100..200 Вт, при цьому щільність потужності випромінювання в зоні взаємодії з матеріалом не перевищує 105 Вт / см2. Це пояснюється тим, що в СО2 лазерах формування імпульсів випромінювання здійснюється шляхом широтно-імпульсної модуляції, тобто по суті за рахунок «вирізання» імпульсів з безперервного випромінювання. При цьому імпульсна потужність фактично дорівнює потужності безперервного випромінювання і не може перевищувати її максимальних значень. Інші типи СО2-лазерів, а також більш потужні СО2 лазери не застосовуються в маркувальних системах через великі габарити, високу вартість і низьких технологічних характеристик керованості випромінювання.

Внаслідок таких обмежень СО2 - лазери використовуються в основному для маркування неметалічних матеріалів або металів з неметалічних покриттям (забарвлених, анодованих і ін.). Існує технологія маркування металів випромінюванням СО2-лазерів з попереднім нанесенням спеціальної пасти і складів, наприклад LMM-14, а потім його подальшим видаленням. Однак такі технології широко не застосовуються.

Прикладом промислових систем на базі СО2-лазерів можуть служити верстати Лазерного Центру типу «С-Маркер» і верстати фірми TROTEC серії «SPEEDY 300» і «SPEEDY 100», представлені на рис.2.

- a) б) в)

Рис.2. Лазерні марковані системи на базі СО2-лазерів.

а) Система С-Маркер зі сканаторной розгорткою (виробник «Лазерний Центр», Санкт-Петербург).

б) Система SPEEDY 300 з портальної розгорткою (виробник «Trotec», Австрія).

в) Малогабаритна система SPEEDY 100 з портальної розгорткою (виробник «Trotec», Австрія).

Твердотільні лазери, на відміну від лазерів на СО2, за рахунок модуляції добротності дають можливість відносно легко отримувати потужні імпульси високої частоти при низькій середній потужності випромінювання. В сучасних твердотільних лазерних випромінювачів для систем маркування, щільність потужності лазерного випромінювання в зоні взаємодії становить величину (1 - 5) ∙ 108 Вт / см2 і більше [3], при середній потужності випромінювання порядку декількох десятків ват і частотах проходження імпульсів на рівні десятків кілогерц . Таке поєднання параметрів забезпечує інтенсивний вплив випромінювання на матеріал в зоні взаємодії при мінімальному загальному нагріванні матеріалу, що дозволяє ефективно використовувати твердотільні лазери для якісної маркування металів, тугоплавких сплавів і сталей, високоміцної кераміки, і застосовувати їх в самих різних галузях промисловості.

В даний час в системах маркування застосовуються твердотільні лазери з традиційною накачуванням газорозрядними лампами, лазери з діодним накачуванням і волоконні лазери. Для модуляції добротності застосовуються, як правило, акустооптичні затвори, які забезпечують більшу частоту проходження імпульсів випромінювання, при досить високих енергетичних характеристиках імпульсів. Прикладом таких систем, можуть служити випускаються Лазерним Центром верстати для лазерного маркування «БетаМаркер 2010», «ДіоМаркер Д10» і « МініМаркер М10 », Які представлені на рис.3.

а Б В)

Рис.3 Зовнішній вигляд установок лазерної маркування й гравірування.

а) МініМаркер М10 на базі иттербиевой волоконного лазера (виробник «Лазерний Центр», Санкт-Петербург)

б) ДіоМаркер Д10 на базі Nd: YAG лазера з діодним накачуванням (виробник «Лазерний Центр», Санкт-Петербург)

в) БетаМаркер 2010 року на базі традиційного Nd: YAG лазера з ламповим накачуванням (виробник «Лазерний Центр», Санкт-Петербург)

Технологічні вимоги, а також фізичні і конструктивні обмеження твердотільних лазерів, зумовлюють кілька різні характеристики випромінювачів різних типів, див. Таблицю 1.

Таблиця 1. Основні типові характеристики випромінювання твердотільних лазерів маркованих систем.

Марка верстатаБетаМаркер -2010ДіоМаркер Д10МініМаркер М10Марка випромінювача Б-2010 DPSS-10 ILP-05/100/20 Тип лазерних випромінювачів. Nd: YAG Nd: YAG Yt волоконний Пристрій накачування. Ксеноновая дугова лампа Диодная лінійка (модуль) Набір діодів Характеристики випромінювачів. Довжина хвилі 1,064 мкм 1,064 мкм 1,05-1,07 мкм Максимальна потужність 16 Вт 10 Вт 10 Вт Енергія в імпульсі 5 мДж 1,5 мДж 0,5 мДж Тривалість імпульсу 1000 нс 20 ... 70 нс 100 нс Частота проходження імпульсів 0, 1-20 кГц 1 ... 80 кГц 20 ... 100 кГц потужність 5 кВт 1 кВт 0,7 кВт

Проте, не дивлячись на відмінності енергетичних, тимчасових і інших характеристик, всі ці типи лазерів з успіхом можуть застосовуватися в верстатах для маркування різноманітних матеріалів і виробів з них [4]. Звичайно, завжди можна розробити, виготовити і застосувати лазер з дещо відмінними характеристиками, але в цілому, рівень параметрів лазерних випромінювачів буде аналогічним, показаним в таблиці 1.

При загальних можливостях виконання одних і тих же операцій маркування з використанням верстатів з різними випромінювачами, замовник має реальний вибір декількох типів систем, і відповідно стають важливими не тільки технологічні і фізичні характеристики, але і споживчі і експлуатаційні властивості обладнання. На сьогоднішній день в області лазерного маркування, переважаючими стають лазерні технологічні системи, виконані на основі лазерів з діодним накачуванням, до яких відносяться і волоконні лазери. Час роботи сучасних діодів накачування, доданих лінійок і модулів накачування на базі діодів гарантовано становить понад 10000 найменувань ... .30000 годин, в той час як кращі лампи накачування вимагає заміни кожні 500 - 1000 годин роботи [1]. Системи для маркування на базі лазерів з діодним накачуванням значно компактніше, істотно легше, простіше в обслуговування і набагато надійніше систем на базі лазерів з традиційною ламповим накачуванням. Крім того, вони споживають набагато менше електроенергії, і, як правило, не вимагають водяного охолодження. Ці очевидні споживчі та експлуатаційні переваги забезпечують комерційний успіх лазерів з діодним накачуванням.

Сутність технологічного процесу лазерного маркування полягає в модифікації поверхні маркується матеріалу під впливом лазерного випромінювання [5]. Зміна оптичних, хімічних або геометричних властивостей матеріалу внаслідок його локального розігріву, плавлення і часткового випаровування, обумовлює високий ступінь дозволу лазерного маркування при мінімальному термомеханічному впливі на маркується виріб. При цьому використання високочастотних випромінювачів і швидкісних систем розгортки випромінювання дозволяє отримувати якісні цифробуквене і графічні зображення безпосередньо на матеріалі виробів.

Таким чином, технологія лазерного маркування забезпечує наступні переваги:

- широкий спектр маркується матеріалів;

- відсутність механічного впливу на виробі при мінімальному термічному;

- прецизійна точність, висока контрастність і стійкість наносяться зображень;

- висока швидкість і продуктивність нанесення інформації;

- можливість маркування в важкодоступних місцях.

Ці переваги визначають широке застосування лазерного маркування в промисловості.

Основні технологічні застосування лазерного маркування.

Лазерне маркування застосовується в найрізноманітніших галузях промисловості, починаючи харчової та ювелірної і закінчуючи авіабудівної та атомної. Лазерне маркування - універсальний технологічний метод нанесення інформації безпосередньо на деталі і вироби. Розглянемо докладніше деякі важливі і загальні застосування цього методу.

Маркування готових виробів масового виробництва є однією з найбільш ефективних областей застосування лазерного методу. Оскільки лазерна маркування надає мінімальний вплив на матеріал, то, можливо, забезпечити нанесення інформації на вже готовий виріб після його тестування без будь-яких додаткових операцій. Відомо, що незважаючи на найсуворіше дотримання технології, будь-який виріб масового виробництва завжди буде мати деякий розкид параметрів (хоча б нормальний розподіл), і відповідно попередня сортування і наступна маркування вже готового вузла дає можливість легко і точно поєднати реальні параметри вироби (клас, сорт , точність і. т. д.) і декларовані виробником. Безпосереднє нанесення інформації на виріб і найбільш повну відповідність між позначається класом вироби і його реальними параметрами, дозволяє позиціонувати товар у відповідній ціновій групі, і таким чином максимально отримувати прибуток за якість продукції при її реалізації споживачеві. Маркування, як фінішна операція готового виробу, дає можливість відмовитися від диспетчеризація потоків деталей у виробництві, що веде до економії ресурсів - виробничих і складських приміщень, трудових витрат та ін.

Особливо слід відзначити можливість використання франчайзингу при лазерного маркування виробів масового виробництва. Дійсно, оскільки маркування може наноситься на готовий виріб, то виробник, уклавши договори з власниками торгових марок, може маркувати продукт відповідним логотипом після його сортування, тим самим забезпечуючи високу відповідність продукції вимогам відповідної марки Це підвищує економічну стійкість виробника і дозволяє йому легко інтегруватися в світові збутові системи.

Також відзначимо, що нанесення інформації безпосередньо на виріб, а також високий дозвіл лазерного маркування аж до можливості нанесення спеціальних знаків на рівні дефектів поверхні матеріалу, дозволяє забезпечити високу ступінь захисту виробів від підробки.

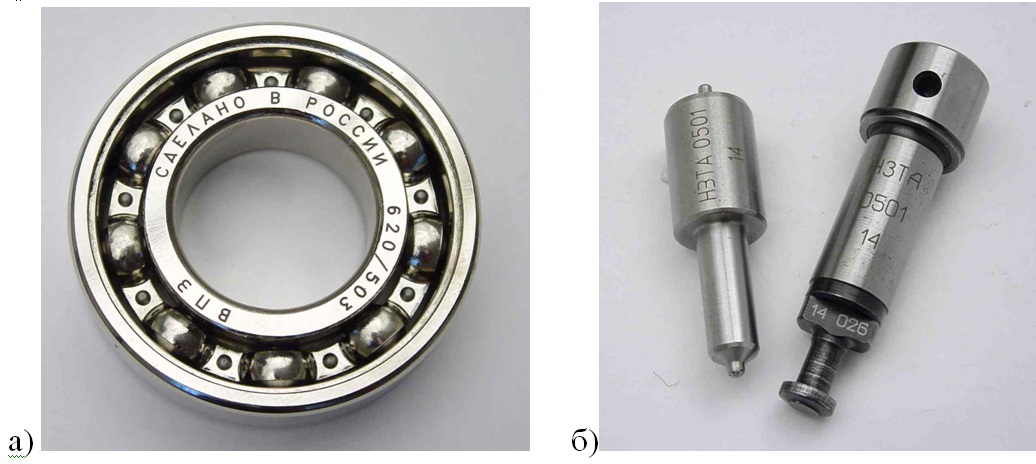

Ефективне застосування лазерного маркування виробів масового виробництва можливо при виробництві підшипників, годинникових механізмів, мікросхем, форсунок двигунів і ін. Деталей автомобілів, див. Рис. 4.

Рис 4. Лазерне маркування підшипника (а) і елементів паливної апаратури (б). Зразки маркування виробів з металу виконані на лазерних верстатах, виробництва компанії «Лазерний Центр» (Санкт-Петербург)

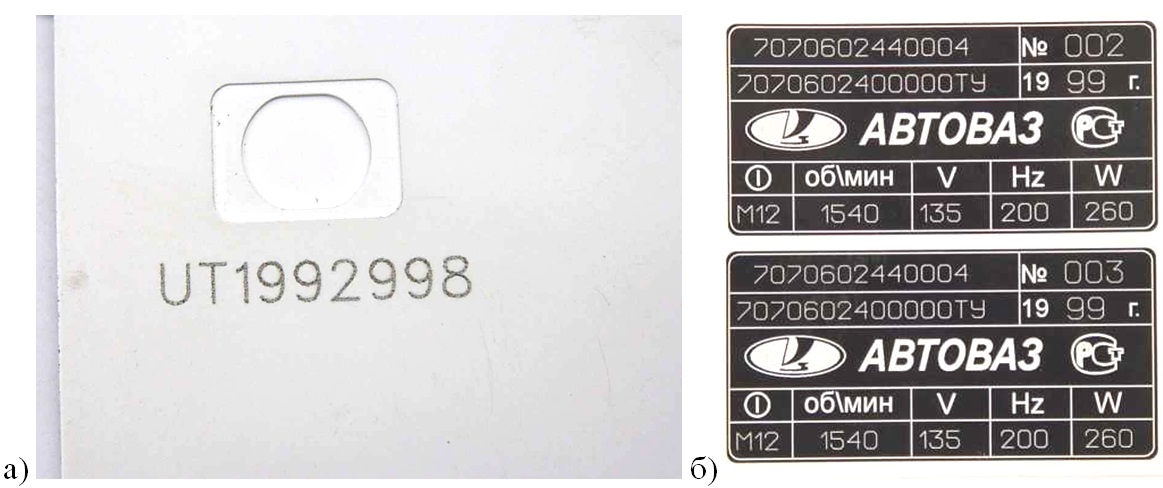

Маркування серійних виробів з оперативно змінюється інформацією одна з багатьох проблем, які можуть бути легко вирішені за допомогою методу лазерного маркування. Гнучке управління лазерним випромінюванням, дозволяє наносити інформацію, змінюється як по заданих законах, так і випадково генерується зовнішніми джерелами. Так, часто необхідно маркування номера партії, номера виробу, дати і часу випуску. Ці завдання можуть бути вирішені застосуванням стандартних лічильників циклів і імпортуванням поточних даних від комп'ютера. У той же час лазерний метод маркування дозволяє наносити і швидкоплинні інформацію, наприклад при маркуванні пластикових карт. В цьому випадку наноситься інформація є результат комбінації будь-яких номерів - номер карти, дані чіпа, інформація про замовника та ін. Висока швидкість обробки і нанесення даних при лазерної маркування дозволяють дуже ефективно вирішувати подібні завдання при виробництві телефонних і ін. Пластикових карт, інформаційних табличок для збірних виробів і механізмів (автомобілі, двигуни), тепловиділяючих елементів, продукції харчової промисловості, див. Рис. 5.

Рис 5. Приклади маркування виробів з мінливою інформацією. а) - телефонна картка, б) - шильдик автоагрегатів. Зразки маркування з автоматично змінюється інформації виконані на лазерних верстатах, виробництва компанії «Лазерний Центр» (Санкт-Петербург)

Маркування виробів з підвіщенімі Вимоги до стійкості наноситися информации такоже Одне Із Завдання, яка может буті успешно вірішена ЗАСТОСУВАННЯ лазерного методу маркування. Завдяк унікальнім властівостям лазерного випромінювання и модіфікації власне матеріалу при мінімальному термомеханічному впліві в процесі лазерного маркування, вдається поєднаті скроню стійкість маркування и Забезпечити Збереження властівостей маркується вироби. Це особливо важливо при маркуванні клавіатур комп'ютерів, пластикових деталей автомобілів, телефонних та ін. Кнопок, а також у випадках, коли необхідно забезпечити тривалу «простежуваність» виробів в процесі експлуатації. Це особливо важливо при впровадженні системи якості ІСО, так як відповідно до вимог, виробник повинен гарантувати «простежуваність» вироби, як правило, протягом трьох років. Приклади застосування лазерного маркування виробів з підвищеними вимогами до стійкості наноситься інформації наведені на рис. 6.

Рис.6. Приклади лазерного маркування з високою стійкістю зображення, виконані на лазерному обладнанні, виробництва компанії «Лазерний Центр» (Санкт-Петербург). а) - клавіші клавіатури комп'ютера, б) - кнопки апаратури.

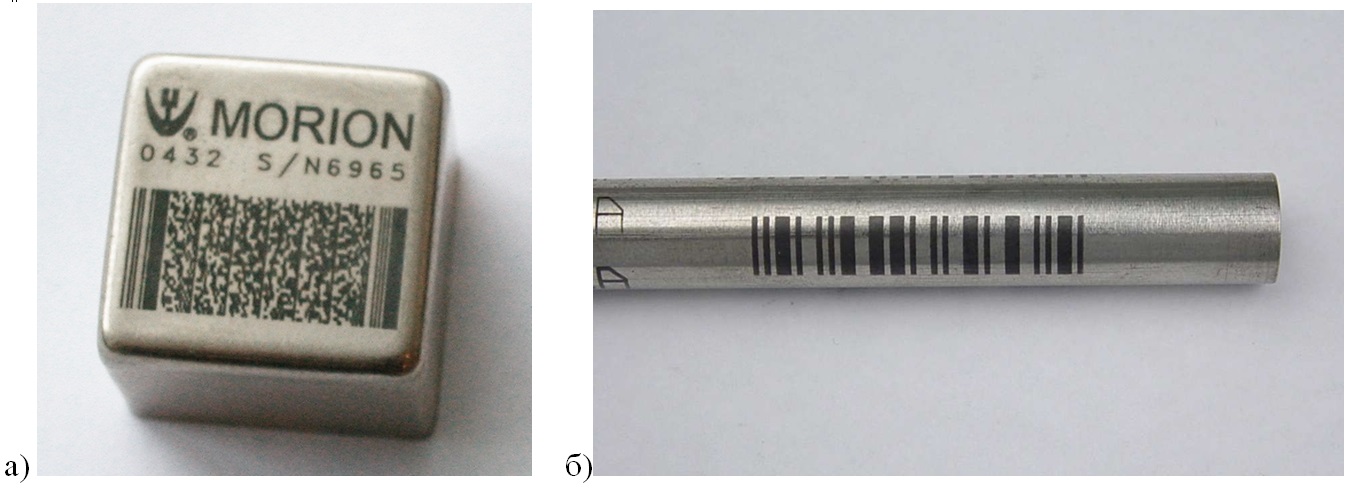

Маркування штрихових кодів безпосередньо на виріб дозволяє автоматизувати процес обліку і контролю, а також забезпечує високу ступінь захисту виробів від підробки. Традиційними методами нанесення штрихових кодів на промислові вироби практично неможливо і в цьому випадку лазерна маркування володіє безперечною перевагою. В даний час розроблені технології дозволяють обробляти різні типи одновимірних штрихових кодів - EAN, ITF, бар-код 39, а також двовимірних - PDF 417 і ін. Висока роздільна здатність лазерного маркування дає можливість наносити штрих-коди на металеві, пластмасові та інші вироби. Це дуже перспективний напрямок застосування лазерів для маркування, див. Рис 7.

Рис.7. Лазерне маркування штрихових кодів. Зразки маркування виконані на лазерному обладнанні компанії «Лазерний Центр» (Санкт-Петербург)

Маркування замість традиційних методів нанесення інформації також може успішно вирішуватися лазерними методами. Розглядаючи попередні застосування, ми акцентували увагу на унікальних перевагах методу лазерного маркування. Однак такий метод може також ефективно застосовуватися і в традиційних випадках, як заміна ударного і електрохімічного методу при маркуванні інструменту, деталей машин і механізмів, панелей приладів, вузлів верстатів, зброї та ін.

Нові можливості сучасних лазерних систем для маркування.

Ми докладно розглянули досить широке коло технологій застосування лазерного маркування для різних цілей. Це добре розроблені і активно використовуються процеси. Але ніколи не слід забувати слова першого будівельника комерційного лазера Теодора Маймай про те, що «як тільки ми навчимося керувати лазерним випромінюванням, його застосування будуть обмежені тільки фантазією інженерів».

Абсолютно нові технологічні можливості по маркуванню матеріалів дають сучасні твердотільні випромінювачі, особливо волоконні лазери. Основою отримання нових технологій нанесення графічної і цифробуквене інформації служить принципово більш високу якість лазерного пучка сучасних лазерних систем. Розглянемо більш докладно порівняльні технологічні показники різних твердотільних лазерів. Оскільки все твердотільні лазери, які використовуються для маркування, мають (див. Таблицю 1) дещо різні параметри - частоту, тривалість імпульсу, а також розподіл потужності в плямі нагріву, і.т.д. - то їх порівняння слід нормувати. Дійсно, з практики відомо, що для лазерів, наприклад з ламповим накачуванням (система типу «БетаМаркер - 2010"), оптимальний діапазон частоти при маркуванні металів становить 2..5 кГц, а використання такої частоти в волоконному лазері (система «МініМаркер М10» ) взагалі неможливо. Якщо, наприклад, намагатися порівнювати режими маркування на різних системах при одній і тій же потужності лазерного випромінювання, то, очевидно, що коректного результату ми не отримаємо, тому що тимчасові і енергетичні характеристики імпульсів різні, не кажучи вже про суттєві відмінності просторових характеристик випромінювання.

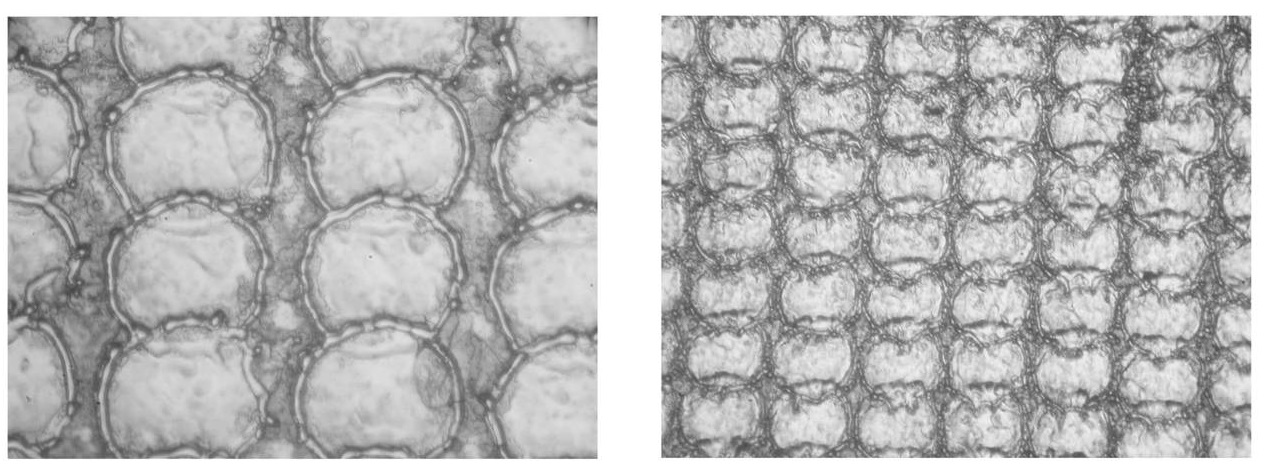

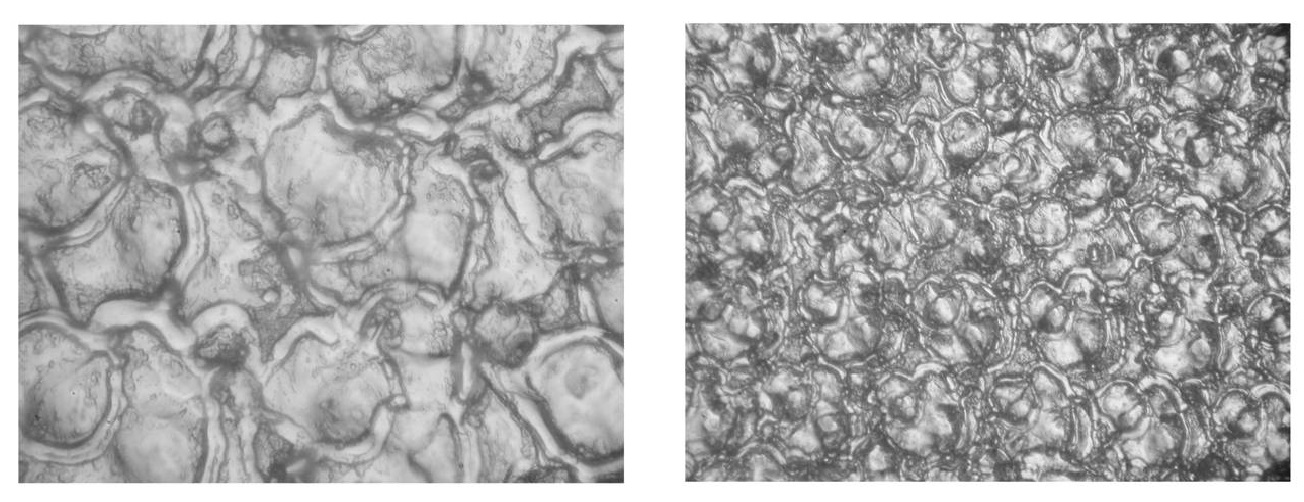

Рис 8. Структури поверхні нержавіючої сталі при обробці різними системами.

Мал. 8а Зразок виконаний на лазерному верстаті МініМаркер М10 на базі иттербиевой волоконного лазера (виробник «Лазерний Центр», Санкт-Петербург)

Рис 8б. Зразок виконаний на лазерному верстаті ДіоМаркер Д10 на базі Nd: YAG лазера з діодним накачуванням (виробник «Лазерний Центр», Санкт-Петербург)

Рис 8в. Зразок виконаний на лазерному верстаті БетаМаркер 2010 року на базі традиційного Nd: YAG лазера з ламповим накачуванням (виробник «Лазерний Центр», Санкт-Петербург)

На рис.8 в порівнянні показано збільшене стан поверхні металу (нержавіючої сталі) при маркуванні трьома перерахованими вище системами при нормованих умовах обробки, в якості яких приймалися однакове перекриття пучків при максимально подібному візуальному результаті впливу на метал. Як видно з наведеного рисунка, отримані структури мають суттєві відмінності.

Волоконний лазер (система «МініМаркер М10»), володіючи найбільш стабільними просторово-часовими характеристиками випромінювання, забезпечує формування чіткої, яскраво вираженою симетрично послідовної структури.

Лазери з традиційною ламповим накачуванням (система «БетаМаркер -2010») практично не дозволяють сформувати періодичної структури на металі, що пов'язано зі зміною просторового розподілу енергії лазерного випромінювання від імпульсу до імпульсу. Нестабільність цього параметра для лазерів з накачуванням дуговими лампами, навіть при високій енергетичній стабільності імпульсів випромінювання, може легко досягати 100% і більше.

Л Азері з діодним накачуванням (система «ДіоМаркер Д10»), займають проміжне положення, хоча в цьому випадку, деяке порушення періодичності структури пов'язано, по-видимому, з дуже високою піковою потужністю випромінювання і нестабільністю спричиненої гідродинамічними процесами плавлення і виносу продуктів руйнування з зони взаємодії при формуванні «точки» на металі. Наведене на рис 8. порівняння наочно демонструє «неочевидні» технологічні відмінності сучасних лазерів для маркування металів і дає можливість оцінити додаткові можливості кожної з систем. Умовно приймаючи за точку відліку технологічні можливості лазера з ламповим накачуванням, можна очікувати, що лазери з діодним накачуванням (особливо волоконні) за рахунок кращих просторово тимчасових характеристик випромінювання забезпечать суттєву перевагу при нанесенні зображень з високою роздільною здатністю.

Зображення високої роздільної здатності, дійсно, виходять при використанні систем типу «МініМаркер М10» (волоконний лазер) і «ДіоМаркер Д10» (Nd: YAG лазер з діодним накачуванням), см. Рис.9. При цьому, якість растрових картинок, виконаних на металі у систем з волоконним лазером трохи вище, як і слід було очікувати з аналізу рис.8.

1)  2)

2)

Рис.9. Зображення високої роздільної здатності, виконані на 1) нержавіючої сталі і 2) АВС пластику.

а) лазерна система «МініМаркер М10» (волоконний лазер) (виробник «Лазерний Центр», Санкт-Петербург).

б) лазерна система «ДіоМаркер Д10» (Nd: YAG лазер з діодним накачуванням). (виробник «Лазерний Центр», Санкт-Петербург).

У той же час необхідно відзначити, що використання лазерних випромінювачів з діодним накачуванням для маркування малорозмірних векторних зображень на металі переважно в порівнянні з волоконним випромінювачем. Це легко пояснюється тим, що при виконанні векторних зображень завжди існують точки зміни напрямку руху, в яких система розгортки працює за принципом «гальмування-зупинка-розгін». При цьому в місцях зміни напрямку руху, кількість введеного тепла істотно більше для волоконних лазерів, ніж для лазерів з діодним накачуванням, через різницю діапазону частот. У волоконних лазерів мінімальна частота істотно вище, ніж у лазерів з діодним накачуванням і відповідно при роботі системи розгортки в режимі «гальмування-зупинка-розгін» в цих місцях виникає більший перегрів матеріалу. Це призводить до порушення геометрії при маркуванні малорозмірних векторного зображення, особливо коли необхідно отримати глибоку маркування (гравіювання). Реалізувати глибоке малорозмірних зображення, використовуючи лазер з діодним накачуванням простіше, так як такий випромінювач дозволяє використовувати більш низькі частоти. Для вирішення аналогічної задачі при використанні волоконного лазера зазвичай в місцях зміни напрямку руху включають функцію зниження і підвищення потужності відповідно до уповільненням швидкості, але це дещо ускладнює технологію й устаткування. При відносно великих розмірах зображень суттєвої різниці між системами немає. Однак швидкість виконання (продуктивність) у волоконного лазера вище за рахунок більш високих частот.

При нанесенні зображень з високою роздільною здатністю на пластик (див. Ріс.9.2) істотних відмінностей між системою з волоконним лазером і системою з Nd: YAG лазером з діодним накачуванням немає. Якість маркування і в тому і в іншому випадку дуже висока.

Ефект кольорового маркування деяких металів і сплавів стійко спостерігається і відтворюється стандартними режимами тільки у систем з волоконними лазерами [6]. Висока стабільність просторово-часових характеристик випромінювання волоконних лазерів дає можливість дуже точно вводити енергію в метал і формувати чіткі структури на поверхні металу з дуже вузьким розкидом геометричних параметрів. На рис 10. наведені просторова картина і спектр розподілу, обробленої лазерною системою «МініМаркер М10» поверхні нержавіючої сталі. Фотографії та оцінки отримані на спеціалізованому мікроскопі "Zygo". Слід зазначити, що ширина спектра розподілу і стабільність сформованої періодичної структури практично однакова у взаємно перпендикулярних напрямках. Саме висока якість і стабільність просторово тимчасових характеристик випромінювання дозволяє отримати стійкий ефект кольорового маркування, рис.11. Оскільки кольорове маркування суть освіту оксидних плівок відповідного складу на поверхні матеріалу, то такий ефект спостерігається тільки на тих металах і сплавах, які здатні утворювати оксиди різного складу і кольору. Це можуть бути, наприклад, залізо і його сплави (сталі), титан і його сплави, цирконій і ін. Як показано в таблиці 2. параметром, що характеризує утворення оксидної плівки тієї чи іншої структури і кольору, може бути інтеграл температури поверхні мішені за часом .

Таблиця 2. Значення інтегральної температури поверхні металу (нержавіюча сталь).

Колір поверхні мішені, що сприймається неозброєним окомP, ВтV, мм / сF, кГцФ, К ∙ с

Червоний 6,5 50 85 1,12 6,5 45 100 1,30 4,0 30 100 1,25 3 , 0 17 53 1,29 Блакитний 6,5 90 75 0,51 5,4 60 35 0,56 4,0 50 40 0,49 2,8 60 65 0,57 Жовтий 5,4 35 55 1,09 4, 1 40 50 1,06 3,0 35 65 1,04

Як видно з таблиці 2. кожному кольору відповідає своє значення інтегральної температури. При широкому зміні параметрів режиму (потужності, швидкості, частоти) значення інтегральної температури для кожного кольору зберігається в дуже вузькому діапазоні, так для червоного кольору 1.12-1.30, для блакитного 0.51-0.57, для жовтого 1,04-1,09. Це дуже нагадує закон Бунзена-Росяно (другий закон фотохімії), який формулюється як закон взаимозаместимости: кількість продукту фотохімічної реакції визначається загальною кількістю енергії випромінювання, що падає на фотохимическую систему, тобто твором потужності (інтенсивності) випромінювання на час дії (витримку), незалежно від співвідношення інтенсивності та часу. Цей закон підкреслює взаємний вплив на фотохімічний ефект інтенсивності світла (освітленості, поверхневої густини потоку випромінювання) і часу дії світла через узагальнений параметр (експозицію, кількість освітлення). При цьому фотохімічний ефект не змінюється для різних значень узагальненого параметра.

Відзначимо, що кольорове маркування може спостерігатися і при використанні лазерів з діодним накачуванням і навіть у лазерів з ламповим накачуванням. Однак ефект дуже нестійкий і «плаваючий», зазвичай і зовсім не відтворений. Умова сталості інтегральної температури є, мабуть, необхідним, але для отримання ефекту кольорового маркування, очевидно, потрібні ще якісь умови, пов'язані з високими просторово тимчасовими характеристиками випромінювання та їх стабільністю. Саме ці основні відмінні ознаки випромінювання волоконних лазерів визначають можливість отримання кольорового маркування.

Звичайно ефект кольорового маркування і його використання вимагають подальших досліджень і вивчення, проте можна твердо говорити про нову технологію лазерного маркування з можливістю отримання кольорових зображень, рис.11.

Рис 11. Приклади кольорових зображень лазерного маркування, отриманих на системі «МініМаркер М10» з волоконним лазером. Полірована нержавіюча сталь. Зразки компанії «Лазерний Центр» (Санкт-Петербург)

Висновок.

Лазерне маркування перспективний і динамічно розвивається технологічний процес. Прогрес в електроніці і програмних продуктах істотно підвищує конкурентоспроможність лазерного методу маркування в порівнянні з традиційними методами внаслідок додаткових графічних і технологічних можливостей. Поява нових типів потужних лазерів, дозволяє створювати компактне обладнання, зручне для користувача. На сьогоднішній день можна стверджувати, що в Росії повністю сформувався ринок споживачів і виробників (постачальників) лазерного обладнання для маркування.

література

- Emmelmann C. Introduction to Industrial Laser Materials Processing. Rofin-Sinar. Hamburg. 1998 p. 180.

- Дьюла У. Лазерна технологія і аналіз матеріалів: Пер. з англ. , 504 с.

- Голубєв В.С., Лебедєв Ф.В. Інженерні основи створення технологічних лазерів. (М .: Вища школа, 1988, § 2.5).

- Гірський С.Г., Юдін К.В. «Індустрія», №1 (43) / 2006, с. 20-21.

- Гірський С.Г., Емельченков І.Р. Лазерне маркування. В сб .: «Лазерна технологія і її застосування в металообробці» Л., ЛДНТП, 1990 г., стр. 42-47.

- Патент РФ. № 2287414.

джерело: http://www.photonics.su/journal/article/2696